work smart,

make innovation with fun.

| 会社名: | 株式会社和漢薬研究所 |

|---|---|

| URL: | https://www.capony-wakanyaku.co.jp/ |

| 本社住所: | 東京都新宿区新宿1丁目29番8号 |

| 赤城工場: | 群馬県前橋市富士見町赤城山1193 |

| 設立: | 1948年1月 |

| 事業内容: | 医薬品製造販売 |

| 主力製品: | 松寿仙 紫華栄 |

「IoTキットをヒートシール機(包装用フィルムを熱で圧着して密閉する機械)に設置し、隠れた課題を読み解く」

|

|

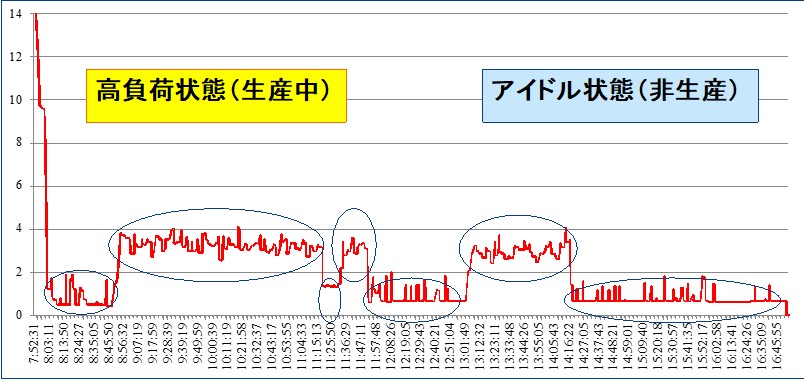

装置の電流変化(CTデータ)から、高負荷状態とアイドル状態を判別すると

…生産開始前後のアイドル時間が長いことが判明。

赤丸…電源投入10分程、装置を立ち上げる為(安定状態に持っていく為)、負荷がフルに掛かっている状態。

黄丸…常に負荷が掛かっていることが見られる(それ以降の波形はギザギザだが、黄丸内は負荷が継続している)

青丸…電源投入10分後以降は、安定状態に入っていて、その波形は、①、②、③ともほぼ一緒

仮説(課題):装置が利用できるまでの所要時間は「10分程で良い」という仮説が立てられないか?

理由:①内のポイント「a」の波形は既にギザギザ(温め–>停止–>温め..の繰り返し)で、以降②、③の波形と変わらない波形なので安定状態と読み取れる。ならば「8:15分頃から作業を開始できるのでは?」という仮説が成り立つ

担当作業者から、「電源を早く落とすという意識がなかった」という言葉が出た。

“トラブルが起きない = 問題がない” という考え方を持っていた。

そこで製造部長より、

今回のデータを利用したコストカットの意識づけの呼びかけを、全社員に行って頂くこととなった。

普段は電源を入れるタイミングや切るタイミングをそこまで意識せずに働いていたが、実際にデータが可視化されると、コストカットの取組のきっかけになりやすいと感じた。今回のIoTキットでは、生産の状況をリアルタイムで監視することができた。モニタリングされている側はミスのない作業、効率の良い作業をしようという意識が生まれ、モニタリングしている側は作業の進捗確認ができ安心感があるのではないかと思う。

また、データを共有することでコミュニケーションのきっかけともなり、社内の風通しをよくするツールとしても有効なのではないかと感じた。

反省として、データのまとめや共有が遅くなってしまい、ロット間のばらつきなどの分析ができなかった。また講座の期間中に真因の改善までたどり着くことができなかったと思う。まずは発信することが大切であると学んだ。

成果発表時の様子

(発表は桐生様)

|

|

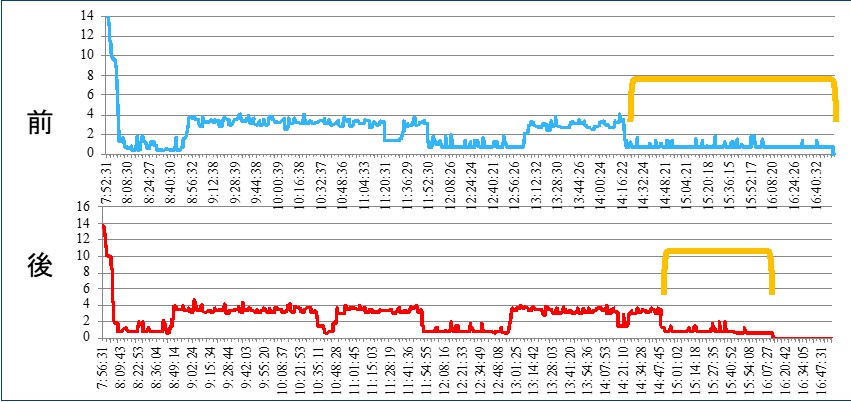

電力消費量を見える化することで2つのことが判った。一つ目は、作業担当者が作業の都合で、昼休みや休憩時間をずらしてまでも作業に取り組んでいること。二つ目は、機械のアイドリングだけでも相応な電力消費がされていることだった。作業担当者は時間内に正確に作業を終了させたい気持ちで頑張っているのが良く判る反面、コスト意識への配慮が不足している状況。今回のトレンドグラフを作業担当者に見てもらうことで、コスト意識にも配慮した作業の仕方を工夫して頂きたい。また今回の事案を水平展開して、他の設備でも無駄アイドリングが発生していないか、調査する必要性を痛感した。

今回の研修を実際に受講した弊社社員は、貴重な経験をさせて頂いたと考える。本件を糧に更なる飛躍を遂げて欲しい。貴重な体験をさせて頂き感謝申し上げたい。

コメントをいただいた方のお名前:取締役製造部長 関根 豊 様