work smart,

make innovation with fun.

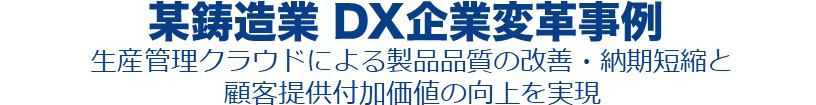

鋳込み半製品の品質問題…鋳込み作業時の細かな作業プロセスに複雑な手順、特殊なノウハウ(生産指示書、図面、製品仕様書や作業標準手順書に記載)があるが、取り扱い品種多く、各種、膨大な資料へのアクセス・確認作業が煩わしく(時に探せず)省略するケースが多々ある。その為、鋳込み品にたまに問題が生じ、結果、手戻り(補修)を生み出している(それが更に課題2と課題3を生み出している)

■大型モニターに表示

■AIを活用した口頭入力で、各種資料へアクセス

■資料へのアクセスログも保存

■製品別工程別手戻り率のデータ可視化

日々刻々と変わる生産進捗の把握…第2工程(切断・整形)以降、手戻りにより、前後複数工程間に広くバラついた同一製品製番の日々刻々と変わる生産進捗把握が煩雑になってしまっている(現在は、夕方からの日報集計後に実績が判明し、翌朝一番には計画指示の為、追われ作業で抜け漏れが発生し、滞留品が納期遅延を起こす)

■工場内全体にWi-Fi LAN

■作業員はタブレットを活用

■ガントチャートにリアルタイム表示

手戻り(補修)と工程をまたぐバラツキで生じる、同一製品製番のリードタイム遅延…特に半製品の中でも最も遅れている進捗(現在工程、数量)と、顧客納期日までの残日数・予定残工程(作業)が、細かく把握・管理できておらず、結果としてリカバリー対策(生産計画前倒し・指示)まで手が回らず、時として納期遅延を生み出す

■広範囲にバラけた半製品も全て進捗(実績)管理

■自動で作業計画立案:「優先着手」を自動表示

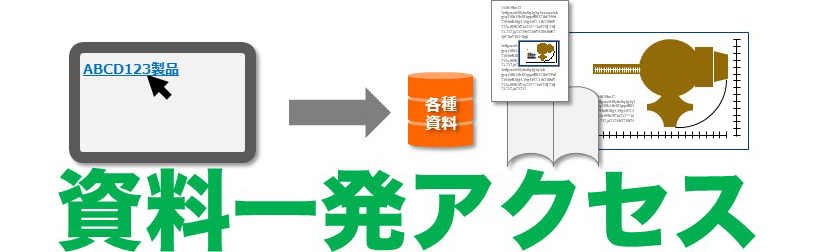

作業ミスの発生…生産指示書、図面、製品仕様書や作業標準手順書等、各種、膨大な資料(紙ベース)へのアクセスが面倒、且つ、探し当てるまでが大変な為、忙しい現場作業員は資料の事前確認を省略をしがち。

■製品コードをワンクリックで、その製品に関する各種資料へ一発アクセス

■ File資料へのアクセス・ログデータから手順確認順守状況を把握

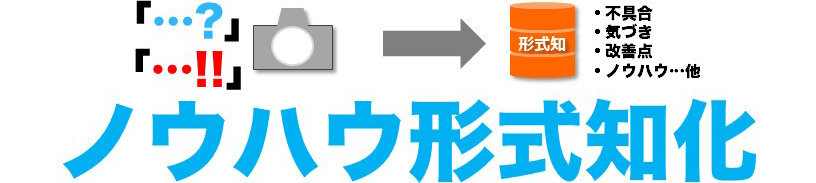

現場作業員の暗黙知への依存度が高い…指標統計データが皆無。個々の現場作業員が保有する暗黙知(経験や勘)に依存しており、ノウハウや知識の伝承がまだまだ弱い。また、改善対策の基礎データとなる不良率や手戻り率等の指標、基礎データが無い為、中期的な傾向分析や改善対策の取り組みが曖昧になってしまっている

■個々人にある、全ての知恵、知識を『形式知』としてデータベース化

■各種統計分析データを表示

顧客からの納期問合せに、即回答できず…顧客側の生産計画立案に必要な納期問い合わせに、広い工場内を広範囲に移動(担当営業や生産管理担当が自転車で…)、残作業毎に残日数を各(工程)部門責任者に確認…と、常に回答まで数時間を要しリアルタイムに回答できず…。

顧客向け情報閲覧 DXクラウドサービスを提供…DX生産管理クラウドを顧客向けにWebサービスで開示・提供

A. 既存顧客のメリット…顧客は、24/365、自身発注の製品生産進捗、予定納品日を確認可能

■いつでも繋がる

■専用ソフトは必要なし

■定期メンテのタイミングを積極的に提案

■自由に閲覧・確認可能

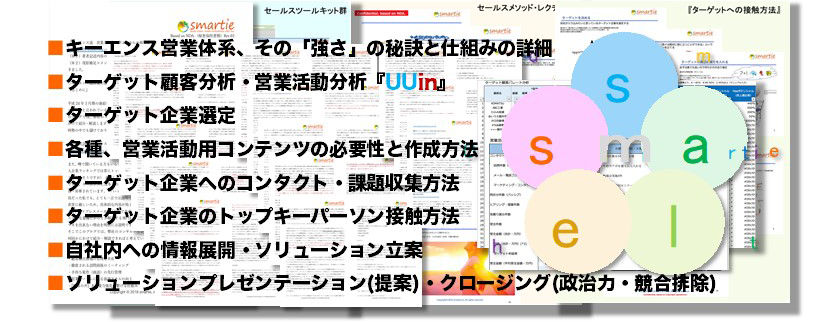

B. 新規顧客開拓時のメリット…新規顧客・新規案件獲得へ向けた付加価値サービスとして提供

■「予定通りに生産計画実行」を支援する仕組み

■優良ターゲット顧客へアプローチ(※アプローチの具体的な手法、発掘から1案件クロージングまでサポート!!)

■同業他社への差別化…「納期が読める」ソリューション

■自信と安心感をアピール

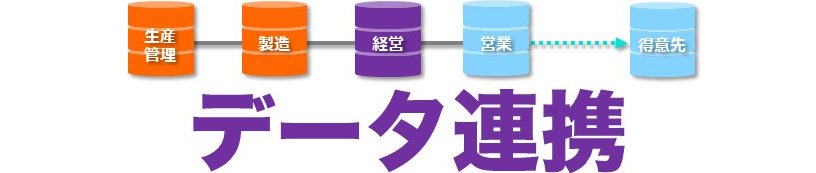

①製造部門:データが繋がらない

②営業部門:顧客に即、回答できない

③経営・管理部門:現場の「今」が見えない

■生産活動に注力

■顧客・案件開拓営業に注力

■経営戦略立案に取り組む

■付加価値を生むクリエイティブ活動に向ける

掲載事例、7つのDXソリューション、 『売上向上』…『優良ターゲット企業の新規顧客開拓』のいずれか詳細にご興味ある方は、コチラよりお問い合わせ下さい。

※コンサルティング企業、SIer、ITベンダー等、弊社同業企業様からのお問い合わせはご遠慮ください。