work smart,

make innovation with fun.

| 会社名: | 加栄レース株式会社 |

|---|---|

| URL: | http://www.kaeilace.com/ |

| 住所: | 群馬県桐生市広沢7-5281-1 |

| 設立: | 1978年4月 |

| 事業内容: | レース生地、インテリア製品の製造販売丸編み生地の販売 |

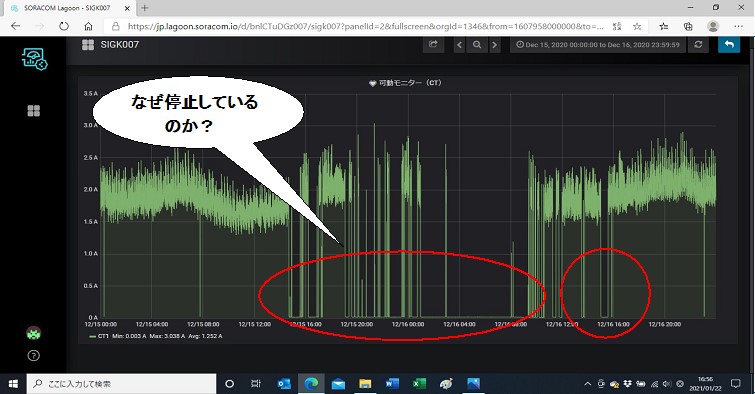

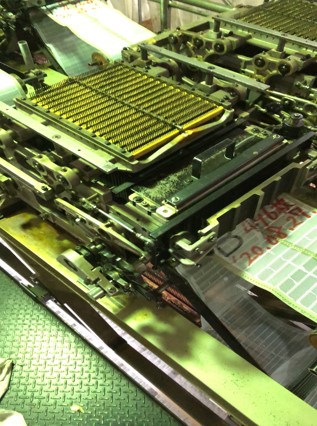

「IoTキットをパイル出しレース生地編機(カーテン等の生地を編む機械)に設置し、隠れた課題を読み解く」

|

|

機械の調整による停止時間と停止回数が多い。機械の“柄出し機構”の不良によるものではないか?と考えられた..。

社内のエンジニアで“柄出し機構”の調整を行っていたが、調整回数・調整時間が多く、生産に対する時間的ロスが増えていく為、社内で解決するには難しいと判断し、専門業者(編み機メーカー)に点検・修理を依頼することにした。

|

柄だし機構の一部に不良があり部品交換をしたが改善されなかった。 専門業者からは「他の部分に不良がある可能性がある…」と助言を受けた。 |

|

| そこで、助言を受けた箇所の部品を取り外し、 新品部品と比較した結果、スプリングが8.1mm潰れている事が判明した。 |

|

|

『実行した改善対策』在庫部品に限りがあるため、稼働を行いつつも慎重に、前述の不良症状が出るスプリング部品の交換を行った。 |

|

不良症状が出た時、調整を行う際に、まず気にする箇所の順番が変わり、調整に対する時間を減らす事が可能になり、生産数に対するロスを削減する事になった。またその結果、機械の停止回数・停止時間が減り、効率良く生産出来る様になった。

この編み機は導入後30年以上になり、メンテナンスを年に1度は行っていたが、今回の故障箇所は点検する項目に入れていなかったため、30年間点検することなく現在まで装置を稼働をしてきた事が原因となってしまった。

今までメンテナンスは年に1度だったが、メンテナンス回数を増すこととし、点検する項目を増やすことにより今後、対策が出来ると思う。

今回の活動で、より明確に機械の停止回数・停止時間を把握をすることになり、普段の社内でのメンテナンスでは想像もつかない箇所の不良が発生する事を工場内で話し合うきっかけになりました。

今回の取り組みで、今後、どのように問題解決を行うか?の良い参考とするために、まだ改善対策も進行中なので、この成果発表でこの取り組みを終わりにせず、引き続き、続けていきたいと思います。

成果発表時の様子

(発表は植野様)

|

|

セミナーを通じて、机上で説明された改善手法ではなく、実践とリンクして問題解決に取り組めた点は大変勉強になったと思う。

工場では、以前から生産量、稼働時間のデータは把握しているが、本セミナーの中で停滞時間をグラフで表すことにより、さらに深く原因を予測できることができた。

植野工場長は工場長になって2年目だが、年上の社員をまとめながら不良率が高い編み機のデータを細かに分析しながら考え、編み機の不良箇所を特定して修理をして不良率を下げた。この成功経験を社内外でも並行展開して活躍してほしい。

コメントをいただいた方のお名前:代表取締役 佐藤 真人 様